Организация технологического процесса ремонта агрегатов

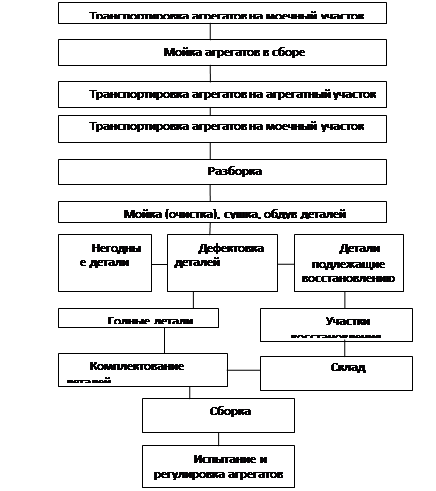

Текущий ремонт агрегатов, узлов выполняется в том случае, когда невозможно восстановить их эксплуатационные показатели регулировочными работами. Общая схема технологического процесса текущего ремонта приведена на рисунке 3.3.

Рисунок 3.3– Схема технологического процесса текущего ремонта агрегатов

Для успешного и качественного выполнения ремонта и в целях сокращения трудовых затрат текущий ремонт агрегатов и узлов проводится в специализированных цехах, оснащенных современным и высокоэффективным оборудованием, подъемно-транспортными механизмами, приборами, приспособлениями и инструментом. Все работы по текущему ремонту агрегатов, узлов и деталей должны выполняться в строгом соответствии с техническими условиями.

Качество ремонта зависит от уровня выполнения всех работ, начиная с мойки и разборки и заканчивая испытанием собранного агрегата и узла.

Одним из основных условий качественного ремонта является аккуратная и правильная разборка, обеспечивающая сохранность и комплектность необезличиваемых деталей.

Агрегаты и узлы, поступающие на разборку, должны быть очищены от грязи и вымыты.

Каждая операция разборки должна выполняться инструментами и приспособлениями, предусмотренными технологическим процессом, на специальных стендах и верстаках.

После разборки детали агрегатов, узлов рекомендуется промывать в моечной установке (мелкие детали укладывают в сетчатые корзины) специальными моющими растворами при температуре 60-80°С и в ванне для мойки деталей холодным способом с помощью растворителей (керосин, дизельное топливо).

Очистка деталей от нагара, накипи, грязи и т.п. производится механическим способом (металлическими щетками, скребками), или физико-химическим воздействием на поверхность деталей.

Масляные каналы промываются керосином, прочищаются ершами и продуваются сжатым воздухом.

Сушка деталей после мойки производится обдувом сжатым воздухом.

Для обтирки деталей рекомендуется применять салфетки.

После мойки и чистки детали контролируют и сортируют. Контроль деталей производится для определения технического состояния и сортировки их в соответствии с техническими условиями на годные, требующие восстановления и подлежащие замене.

К годным относятся детали, износ которых лежит в пределах допустимых величин; детали, износ которых выше допустимого, но могут быть использованы после восстановления. В утиль отсортировывается детали, непригодные для использования вследствие полного их износа или серьезных дефектов.

При контроле и сортировке необходимо не обезличивать годные к эксплуатации сопрягаемые детали.

Контроль деталей производится наружным осмотром для выявления явно выраженных дефектов и с помощью специальных приборов, приспособлений и инструментов, которые позволяют обнаружить скрытые дефекты.

Перед сборкой агрегаты и узлы комплектуются деталями, прошедшими процесс дефектовки и признанными годными для дальнейшей эксплуатации, а также восстановленными или новыми.

Детали, поступающие на сборку, должны быть чистыми и сухими, следы коррозии и окалина не допускаются. Антикоррозийное покрытие должно быть удалено непосредственно перед установкой на двигатель.

К сборке не допускаются:

-крепежные детали нестандартного размера;

-гайки, болты, шпильки с забитой и сорванной резьбой;

-болты и гайки с изношенными гранями, винты с забитыми или с сорванными прорезями головок;

-стопорные шайбы и пластины, шплинты, вязальная проволока, бывшие в употреблении.

Детали, имеющие в сопряжении переходные и прессовые посадки, должны собираться при помощи специальных оправок и приспособлений.

Подшипники качения должны напрессовываться на валы и запрессовываться в гнезда специальными оправками, обеспечивающими передачу усилия при напрессовке на вал через внутреннее кольцо, при запрессовке в гнездо - через наружное кольцо подшипника.

Перед напрессовкой деталей посадочные поверхности тщательно протирают, а рабочую поверхность сальников и посадочные поверхности вала и гнезда смазывают тонким слоем смазки ЦИАТИМ-201 ГОСТ 6257-74.

Установка сальников должна производиться только с помощью специальных оправок; а установку сальника на вал выполнять с применением оправок, имеющих плавную заходную часть и чистоту поверхности не ниже чистоты вала.

Актуально о транспорте

Выбор канала распределения

Канал распределения – это совокупность организаций или отдельных лиц, которые принимают на себя или помогают передать другому право собственности на конкретную услугу на пути от производителя к потребителю. Использование каналов распределения приносит производителям определенные выгоды: ü экон ...

Расчет срока окупаемости проекта организации пассажирского движения на

Малом Кольце Московской Железной Дороги

Как уже было упомянуто ранее, возможны два варианта организации пассажирского движения на Малом Кольце Московской железной дороги: с введением дизельных и электропоездов. Оба варианта имеют свои преимущества и недостатки. Важнейшим преимуществом введения пассажирского движения с использованием дизе ...

Неисправности стартера и их устранения

К основным неисправностям стартера относятся ослабление крепления подводящих проводов, изнашивание или загрязнение щеток и коллектора, окисление контактов выключателя, обрыв или замыкание в обмотках, изнашивание деталей муфты свободного хода и зубьев шестерни. Эти неисправности приводят к тому, что ...

Разделы

- Главная

- Пассажирские станции

- Водный транспорт

- Электрооборудование автомобилей

- Машины для земляных работ

- Сортировочная станция

- История ПДД

- Транспорт