Назначение, состав и краткая характеристика проектируемого участка

Замок

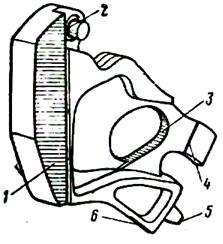

•Наплавка изношенной замыкающей поверхности 1 (Рис. 21) замка. Твердость наплавленного металла должна быть не менее НВ 250. Изношенные поверхности замков автосцепок рефрижераторных и пассажирских вагонов должны после механической обработки закаливаться до твердости НВ 400—450.

•Приварка шипа 2 (Рис. 21) для навешивания предохранителя или наплавка изношенной его части. После наплавки производят механическую обработку до чертежных размеров. •Наплавка задней кромки 3 (Рис. 21) овального отверстия для валика. Износ не должен превышать более 8 мм. •Приварка отломавшегося сигнального отростка 4 (Рис. 21) замка. Применяют электроды типа Э42А или Э46.

Рис. 21

•Наплавка изношенной радиальной опоры и направляющего зуба 5 (Рис. 21). Применяют электроды марки УОНИ-13/85 или порошковую проволоку марки ПП-ТН250. •Наплавка изношенных мест 6 (Рис. 21) нижней части замка. Применяют электроды марки УОНИ-13/85 или порошковую проволоку марки ПП-ТН250.

Замкодержатель

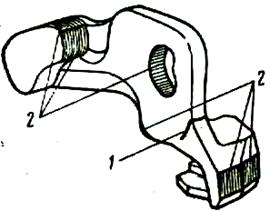

•Заварка трещин 1 (Рис. 22) в замкодержателе. Допускается заваривать только одну трещину. •Наплавка изношенных частей 2 (Рис. 22) замкодержателя. Рекомендуется электроды марки УОНИ-13/85 или порошковая проволока марки ПП-ТН250.

Рис. 22

Предохранитель замка

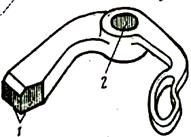

•Наплавка изношенных поверхностей 1 (Рис. 23). Наплавляют при любом износе.

Предохранитель, отлитый из стали Г13ФЛ ремонту сваркой не подлежит.

Рис. 23

•Заварка изношенного отверстия 2 (Рис. 23) предохранителя. Величина разработки не ограничивается.

Подъемник замка.

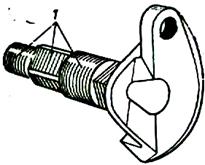

•Наплавка изношенных поверхностей 1 (Рис. 24) подъемника. Износ не ограничивается.

Рис. 24

Валик подъемника

•Наплавка изношенных поверхностей 1 (Рис. 25).

Рекомендуется электроды марки УОНИ-13/85 или порошковая проволока марки ПП-ТН250.

Рис. 25

Механическая обработка

Обработка наплавленных поверхностей деталей автосцепки производится с применением фрезерных, строгальных станков, шлифовальных машинок и специализированной оснастки до альбомных размеров.

Клеймение и окраска

После ремонта и проверки шаблонами на замок, замкодержатель, предохранитель, подъемник, валик подъемника, собранную автосцепку, ставят клейма. Клейма на деталях ставят в определенных местах. Например, на собранной автосцепке клеймо должно быть расположено на расстоянии 180 мм от упора и на 80 мм от верха головы корпуса. Все старые клейма должны быть зачищены. Клеймо состоит из номера ремонтного пункта и даты ремонта цифрами высотой не менее 6 мм на глубину 0,25 мм (например, клейм не допускается. После приемки детали автосцепного устройства окрашивают черной краской, за исключением внутренних поверхностей зева корпуса и поглощающего аппарата, а также деталей механизма. Сигнальный отросток замка должен быть окрашен в красный цвет. Не допускается смазывать детали механизма автосцепки и поверхности трения поглощающих аппаратов.

Проверка.

Контур зацепления собранной автосцепки проверяют

проходным шаблоном 828р, при этом лапу замкодержателя вжимают

заподлицо с ударной поверхностью зева корпуса.

Шаблон должен свободно проходить по всей высоте головы

автосцепки. Проверку действия механизма автосцепки выполняют в следующем порядке: проверяют действие предохранителя замка от саморасцепа; убеждаются в отсутствии преждевременного включения предохранителя; контролируют обеспечение удержания механизма в расцепленном положении; выявляют возможность расцепления сжатых автосцепок (т. е. когда лапа замкодержателя прижата заподлицо с ударной стенкой зева); проверяют уход замка от вертикальной кромки малого зуба при включенном предохранителе; контролируют расстояние от вертикальной кромки малого зуба до кромки замка в его нижнем свободном положении и от кромки замка до кромки лапы замкодержателя по горизонтали; проверяют положение лапы замкодержателя относительно ударной стенки зева, когда замок находится в заднем крайнем положении.

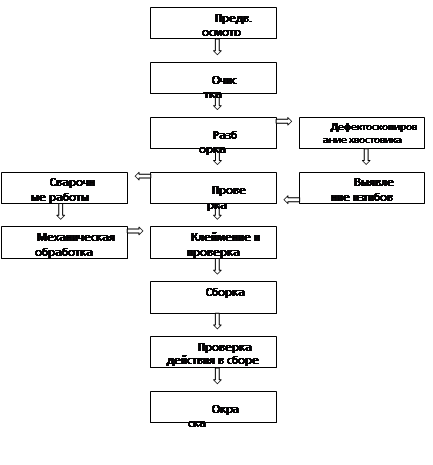

Схема технологического процесса

Актуально о транспорте

Расчет количества путей в парке приема ПО

Число приемоотправочных путей для разборных поездов и подач определяются по формуле: Mрп-о=(Кз·nр·tрз)/1440, (16) где Кз – коэффициент запаса пропускной способности (1,15); nр – среднесуточное число разборочных поездов, подач; tрз – продолжительность занятий пути приёмом, обработкой и выводом соста ...

История создания

Подвеска МакФерсон, она же подвеска МакФерсона (англ. MacPherson suspension) или подвеска на направляющих стойках, «качающаяся свеча» – тип автомобильной подвески, основным элементом которой является амортизаторная стойка (англ. MacPherson strut). Названа по имени американского инженера из фирмы «Ф ...

Расчёт высоты сортировочной горки

Сортировочная горка состоит из двух частей: части надвига и части роспуска. Точка соединения двух частей называется вершиной горки. Вершина горки может иметь и площадку, равную длине вагона. Часть надвига, в свою очередь, состоит из трех участков: участка прилегающего к вершине горки, выполненного ...

Разделы

- Главная

- Пассажирские станции

- Водный транспорт

- Электрооборудование автомобилей

- Машины для земляных работ

- Сортировочная станция

- История ПДД

- Транспорт