Расчет и выбор подъемно-транспортного оборудования

Разборочно-сборочные и ремонтные работы требуют снятия, установки и транспортирования громоздких элементов, узлов и деталей. Выполняют эти работы при помощи подъёмно-транспортного оборудования, которое в значительной мере повышает производительность труда и улучшает условия работы ремонтников.

Подъёмно-транспортные средства должны обеспечивать бесперебойное снабжение различными грузами все производственные участки ремонтного предприятия, а также вывозку отходов и готовой продукции.

Для выбранной схемы технологического процесса – «прямой поток», принимаем маятниковую схему маршрута движения подъёмно-транспортных средств.

В качестве подъёмно-транспортного средства выбираем опорный мостовой кран с машинным приводом грузоподъёмностью 25 т, управление из кабины, пролёт 21 м.

Количество мостовых кранов при маятниковом маршруте перевозок:

Nм.кр. = Qгр · (2 · tд + tп-р )/(Р · tсм · tр.п. · Кг · Кв · nсм ), (2.25)

где Qгр – грузопоток за расчётный период, кН; tд – время движения в один конец,

tд = 0,04 ч; tп-р – время на погрузочно-разгрузочные работы, tп-р = 0,1 ч; Р – грузоподъёмность транспортной единицы, Р = 400 кН; tсм – продолжительность смены, tсм = 8 ч; tр.п. – продолжительность ремонтного периода, tр.п. = 252 дня; Кг – коэффициент использования крана по грузоподъёмности, Кг = 0,6; Кв – коэффициент использования крана по времени, Кв = 0,6; nсм – количество смен, nсм = 1.

Грузопоток за расчетный период Qгр, кН:

Qгр = Mм · N · g, (2.26)

где N – годовая программа, N = 250 машин; g – ускорение свободного падения, g = 9,81 м/с2.

Qгр = 80000 · 250 · 9,81 = 196200 кН.

Nм.кр. = 196200 · (2 · 0,04 + 0,1)/(400 · 8 · 252 · 0,6 · 0,6 · 1) = 1 кран.

В пролете Б-В устанавливаем один мостовой кран грузоподъемностью 40 т. В пролете В-Г из тех же соображений устанавливаем мостовой кран грузоподъемностью 40 т. В пролете А-Б устанавливаем две катучие кран-балки грузоподъемностью 10 т.

На рабочих местах при необходимости установлены полноповоротные, неполноповоротные консольные краны, ручные тали, пневмоподъёмники, домкраты.

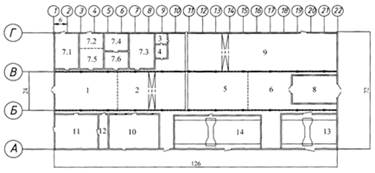

Рисунок 4-Компоновочная схема производственного корпуса

1 - Моечный участок;

2 - Разборочный участок;

3 - Отделение дефектовки;

4 - Отделение комплектовки;

5 - Сборочный участок;

6 - Испытательный участок;

7 - Ремонтный участок:

7.1 - Отделение ремонта электрооборудования;

7.2 - Отделение ремонта баков;

7.3 - Отделение ремонта рам;

7.4 - Отделение ремонта пневмооборудования;

7.5 - Отделение ремонта колесных пар;

7.6 - Отделение ремонта топливной аппаратуры;

8 - Отделение окраски;

9-ЦВИД;

10 - Бытовые помещения;

11 - Конторские помещения и комнаты мастеров;

12 - Здравпункт;

13 - Цеховые склады;

14 - Склады запасных частей.

Актуально о транспорте

Развития транспортно-логистического бизнеса

Развитие российского рынка комплексных логистических услуг будет зависеть от действия таких факторов, как повышение инвестиционной привлекательности России, рост торговли с ведущими мировыми державами, в частности с Китаем, развитие структуры и объемов транзита по международным транспортным коридор ...

Количество работающих в цехах

Большинство работников производственных цехов и участков работают посменно, с 10 часовым рабочим днем. Общее количество работников по цехам: 1. Слесари ТО1- 4 чел. 2. Слесари ТО2- 8 чел. 3. Заявочные бригады-8 чел. 4. сварщики заявочных бригад-2 чел. 5. Слесарь ГСМ- 1 чел. 6. Оператор мехмойки-2 че ...

Конструкция тягового двигателя

Рисунки продольного и поперечного разрезов тягового электродвигателя постоянного тока (рисунок 1.1. и рисунок 1.2. с обозначением на них основных узлов: остова, якоря, главного и добавочно полюсов, коллектора, щеткодержателя и др. элементов.) Конструкция тягового электродвигателя спроектирована для ...

Разделы

- Главная

- Пассажирские станции

- Водный транспорт

- Электрооборудование автомобилей

- Машины для земляных работ

- Сортировочная станция

- История ПДД

- Транспорт