Проектирование технологических процессов восстановления деталей

Цель работы – научиться проводить дефектацию деталей кривошипно-шатунного механизма.

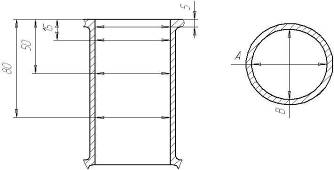

Диаметр цилиндра измеряется нутромером в четырех поясах, как в продольном, так и в поперечном направлении двигателя.

Рисунок 1. Схема измерения цилиндров: А и В - направления измерений.

Таблица 1 – Результаты измерения блока цилиндров, поршней, шатунов.

|

№ цилиндра |

1 |

2 |

3 |

4 |

|

Результаты измерения цилиндра |

||||

|

Направление А: пояс 1 -//-2 -//-3 -//-4 |

76,41 76,48 76,41 76,41 |

76,40 76,43 76,41 76,41 |

76,41 76,45 76,44 76,46 |

76,40 76,63 76,40 76,41 |

|

Направление В: пояс 1 -//-2 -//-3 -//-4 |

76,42 76,49 76,45 76,44 |

76,42 76,47 76,45 76,44 |

76,45 76,47 76,48 76,48 |

76,43 76,57 76,44 76,42 |

|

Результаты измерения плоскости разъема |

||||

|

Не плоскостность |

0,07 |

|||

|

Результаты измерения поршня |

||||

|

Диаметр юбки поршня |

76,35 |

- |

- |

76,34 |

|

Результаты измерения шатуна |

||||

|

Диаметр отверстия под шатунные подшипники |

- |

- |

- |

51,34-51,36 |

Таблица 2 – Результаты измерения коленчатого вала.

|

Результаты измерения шатунных шеек (номинальный размер – 47,814-47,834 мм) |

||||||||

|

№ шейки |

1 |

2 |

3 |

4 |

||||

|

Диаметр шейки, мм |

47,68 |

47,68 |

47,70 |

47,66 |

||||

|

Результаты измерения коренных шеек (номинальный размер – 50,775-50,795 мм) |

||||||||

|

№ шейки |

1 |

2 |

3 |

4 |

5 |

|||

|

Диаметр шейки, мм |

50,68 |

50,73 |

50,84 |

50,78 |

50,76 |

|||

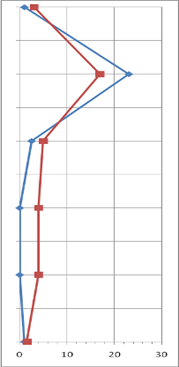

Таблица 3 – Величина износа

(мм![]() ) цилиндра по высоте.

) цилиндра по высоте.

|

№ измерения |

1 |

2 |

3 |

4 |

5 |

6 |

|

Продольное |

1 |

23 |

2,5 |

0 |

0 |

1 |

|

Поперечное |

3 |

17 |

5 |

4 |

4 |

1,5 |

Рисунок 2 – График износа цилиндра. 1 – в продольном, 2 – в поперечном направлении.

Было произведено измерение размеров цилиндров, максимальный износ составил 0,23 мм (разница) в четвёртом цилиндре; это превышает допустимый (0,15 мм), поэтому следует произвести расточку до следующего ремонтного размера до (76,8 мм).

Было произведено измерение плоскости разъёма с головкой цилиндров, не плоскость составила 0,07 мм при допустимой 0,1 мм.

Так же были произведены измерения коленчатого вала. В результате измерения диаметра шеек, было выявлено, что износ составляет 0,13-0,15 мм. Т.е. колен вал необходимо шлифовать до 2-го ремонтного размера (0,50). При измерении коренных шеек износ составил 0,1-0,12 мм, необходимо шлифовать до ремонтного размера 0,25.

Было произведено измерение диаметров поршня, т.к. поршня группы Е, то номинальный 76,37-76,38 мм, по измерениям износ поршня составил 0,03-0,04 мм. При дефектации были выявлены задиры юбки поршня 4-го цилиндра.

Было произведено измерение шатунов, эллипсность отверстия шатуна составила 0,02 мм, размер соответствует номинальному.

- Разработка карты дефектации и ремонта деталей цилиндро-поршневой группы

- Изучение технологии сборки кривошипно-шатунного механизма

Актуально о транспорте

Форсунки

Форсунка предназначена для впрыска топлива в камеру сгорания и распыливания его на мелкие частицы. Форсунки, применяемые на дизелях, разделяют на закрытые и открытые. Закрытымитыми называют такие форсунки, у которых топливопровод высокого давления в период между впрысками топлива разобщен с камерой ...

Разработка медиа–плана

Информационный сервис – разъяснение клиентам применяемости, взаимозаменяемости, технических особенностей комплектующих изделий – часто имеет решающее значение для привлечения клиентов. Информация является основой развития любого предприятия. Ее специфика в том, что она не исчезает при потреблении, ...

Определение наработки по машинам с начала эксплуатации по состоянию на

начало июля 2008 года

Н1э = Нэ + К × Нпл.м ,ч; (47) где Нэ – наработка с начала эксплуатации по состоянию на 1.01.2007 года (из приложения к заданию),ч; К – количество месяцев эксплуатации машин в 2007 году до 1 июля. По автомобильному крану КС-3571 это составит: Н1э = 12580 + 6 × 200 = 13780 ч. 2.5.3 Фактич ...

Разделы

- Главная

- Пассажирские станции

- Водный транспорт

- Электрооборудование автомобилей

- Машины для земляных работ

- Сортировочная станция

- История ПДД

- Транспорт