Конструирование и расчет автомобиля

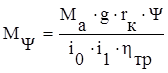

Статический момент трения сцепления определяют по формуле

![]() , (1.1)

, (1.1)

где Мс – статический момент трения сцепления, Н×м;

b - коэффициент запаса сцепления.

Значение коэффициента запаса сцепления выбирается по таблице 2.1

Таблица 1.1- Коэффициент запаса сцепления.

|

Memax, H×м |

100 – 250 |

250 – 600 |

700 – 1800 |

|

b |

1,75 |

2,2 |

2,5 |

![]()

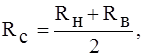

Средний радиус дисков определяют по формуле:

(1.2)

(1.2)

где Rс – средний радиус дисков, м;

Rн, Rв – соответственно, наружный и внутренний радиус фрикционных накладок, м.

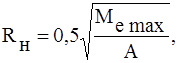

Ориентировочно средний радиус дисков можно определить следующим образом. Наружный радиус дисков определяют по формуле

(1.3)

(1.3)

где Rн – наружный радиус дисков, см;

Меmax– максимальный крутящий момент двигателя, кг×см;

А – коэффициент.

Коэффициент выбирается в зависимости от вида транспортного средства:

Для легковых автомобилей – А=4,7;

см;

см;

При этом внутренний радиус фрикционных накладок:

![]() ,

(1.4)

,

(1.4)

где Rв – внутренний радиус дисков, м.

![]() см;

см;

![]() м;

м;

Рассчитанные величины необходимо привести в соответствие с требованиями ГОСТ 12238 – 76 (табл. 2.2)

Таблица 1.2 - Диаметры фрикционных накладок.

|

D, мм |

180 |

200 |

215 |

240 |

250 |

280 |

300 |

||||

|

d, мм |

100, 120, 125 |

120, 130, 140 |

140, 150, 160 |

160, 180 |

155, 180 |

165, 180, 200 |

165,175, 200 |

||||

|

D, мм |

325 |

340 |

350 |

380 |

400 |

420 |

|

||||

|

d, мм |

185, 200, 220, 230 |

185, 195, 210 |

195, 200, 210, 240, 290 |

200, 220, 230 |

220, 240, 280 |

220, 240, 280 |

|

||||

Диаметры фрикционных накладок:

В соответствии с ГОСТ принимаем D=215мм, d=150мм.

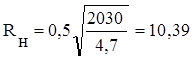

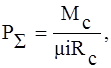

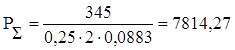

Нажимное усилие пружин рассчитывают по формуле:

(1.5)

(1.5)

где РS – нажимное усилие пружин, Н;

i - число пар трения.

Число пар трения для однодисковых сцеплений – i= 2;

Расчетный коэффициент трения – m = 0,25;

Н

Н

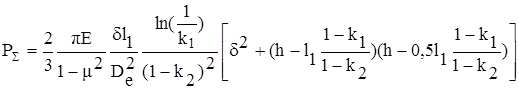

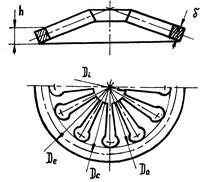

Нажимное усилие диафрагменной пружины определяют по формуле

, (1.6)

, (1.6)

PΣ=

где Е – модуль упругости первого рода, Па;

d – толщина диафрагменной пружины, 0,002 м;

l1 – перемещение пружины в месте приложения силы, действующей со стороны ведомого диска, 0,002 м;

k1, k2 – коэффициенты;

h – высота сплошного кольца диафрагменной пружины, м;

m – коэффициент Пуассона, 0,3 м/м.

De– наружный диаметр сплошного кольца диафрагменной пружины, 0,215 м.

Рис 1. Расчетная схема диафрагменной пружины.

Модуль упругости 1-го рода – Е= 2·105 МПа [4].

Толщина диафрагменной пружины – d= 2,0 мм [4].

Перемещение пружины в месте приложения силы –

l1= 2,0 мм [2].

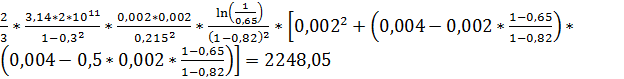

Коэффициенты определяют по формуле

,

(1.7)

,

(1.7)

k1=0,14/0,215=0,65

где Da– внутренний диаметр сплошного кольца диафрагменной пружины, м.

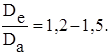

Так как в расчетах можно принять наружный диаметр сплошного кольца диафрагменной пружины равным наружному диаметру дисков сцепления, то из рекомендуемого соотношения [5] можно найти наружный диаметр сплошного кольца.

Da=De/1,5=0,215/1,5=0,14 м.

![]() ,

(1.8)

,

(1.8)

k2=0,1775/0,215=0,82

где Dc– средний диаметр сплошного кольца диафрагменной пружины, м.

Средний диаметр сплошного кольца диафрагменной пружины можно приближенно вычислить по формуле

![]() ,

м, (1.9)

,

м, (1.9)

Dc=(0,215+0,14)/2=0,1775 м.

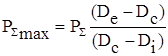

Усилие при выключении отличается от нажимного усилия передаточным числом диафрагменной пружины:

,

(1.10)

,

(1.10)

PΣmax= 2248,05*![]() =921,33

=921,33

Di- внутренний диаметр лепестков диафрагменной пружины, м.

Внутренний диаметр лепестков диафрагменной пружины можно определить из рекомендованного соотношения [4]:

.

.

Di=De/3=0,215/2,5=0,086м.

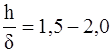

Высоту сплошного кольца диафрагменной пружины можно найти, задаваясь значением из рекомендованного соотношения [4]:

.

.

h=δ*2,0=0,002*2=0,004 м.

Отношение высоты сплошного кольца диафрагменной пружины к ее толщине

определяет нелинейность пружины. При  на характеристике пружины имеется большая

область с постоянной осевой силой; при

на характеристике пружины имеется большая

область с постоянной осевой силой; при  возможно "выворачивание" пружины.

возможно "выворачивание" пружины.

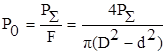

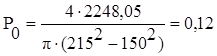

Давление на фрикционные накладки рассчитывают по формуле:

, (1.11)

, (1.11)

где Р0 – давление на фрикционные накладки, МПа;

F- площадь поверхности одной стороны фрикционной накладки, мм2.

, МПа;

, МПа;

Допустимые давления на фрикционные накладки – [P0]= 0,15 – 0,25 МПа.

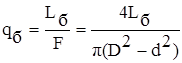

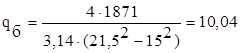

Удельную работу буксования сцепления рассчитывают по формуле:

, Дж/см2

(1.12)

, Дж/см2

(1.12)

Где

Lб- работа буксования, Дж;

F – площадь поверхности одной стороны фрикционной накладки, м2.

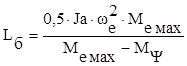

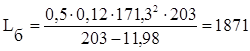

Работу буксования определяют по формуле:

, Дж;

(1.13)

, Дж;

(1.13)

где Ja- момент инерции приведенного к коленчатому валу двигателя маховика, заменяющего поступательно движущуюся массу автомобиля, кг×м2;

wе - угловая скорость коленчатого вала, рад/с;

МY- момент сопротивления движению автомобиля, приведенный к коленчатому валу двигателя, Н×м;

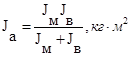

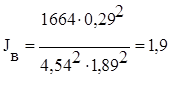

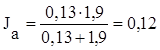

Момент инерции условного маховика, заменяющего собой поступательно движущуюся массу автомобиля, рассчитывают по формуле:

,

(1.14)

,

(1.14)

где Jа – момент инерции условного маховика, кг×м2;

Jм- момент инерции маховика двигателя, кг×м2;

Jм = 0,13

Jв- момент инерции условного маховика, приведенного к ведущему валу коробки передач, кг×м2;

Момент инерции условного маховика, приведенного к ведущему валу коробки передач, рассчитывают по формуле:

, кг·м2; (1.15)

, кг·м2; (1.15)

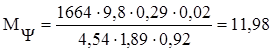

где Ма – полная масса автомобиля, кг;

rк – радиус качения колеса, м;

i0 – передаточное число главной передачи;

i1- передаточное число первой ступени коробки передач.

кг·м2;

кг·м2;

кг·м2;

кг·м2;

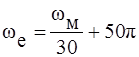

Угловая скорость коленчатого вала двигателя для автомобилей с бензиновым двигателем определяют по формуле:

, рад/с;

(1.16)

, рад/с;

(1.16)

где wе – угловая скорость коленчатого вала двигателя, рад/с;

wм – угловая скорость при максимальном крутящем моменте, рад/с;

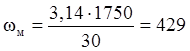

Угловая скорость коленчатого вала двигателя определяют по формуле:

,

(1.17)

,

(1.17)

где n – частота вращения коленчатого вала двигателя, об/мин.

, рад/с;

, рад/с;

![]() , рад/с;

, рад/с;

Момент сопротивления движению автомобиля, приведенный к коленчатому валу двигателя, рассчитывают при допущении о равенстве радиусов качения всех колес автомобиля по формуле

,

Нм; (1.18)

,

Нм; (1.18)

где g – ускорение свободного падения, кг/м×с2;

hтр – КПД трансмиссии.

y=0,02.

, Нм;

, Нм;

,Дж;

,Дж;

,Дж /см2;

,Дж /см2;

Допустимая удельная работа буксования:

для легковых автомобилей – [qб]= 50 – 70 Дж/см2;

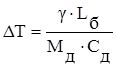

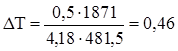

Нагрев ведущего диска при одном трогании с места рассчитывают по формуле:

(1.19)

(1.19)

гдеDТ – нагрев ведущего диска, С°;

g- доля теплоты, поглощаемая диском;

Mд- масса нажимного диска, кг;

Сд- удельная теплоемкость стали, 481,5 Дж/кг×град;

ρст = 7700кг/м3;

Доля теплоты, поглощаемая диском:

для ведущего диска однодискового сцепления и среднего диска двухдискового – g= 0,5;

![]() , кг;

, кг;

Радиальные размеры дисков выбираются, исходя из размеров фрикционных накладок. Толщина дисков предварительно принимается в зависимости от наружного диаметра накладок и затем уточняется по результатам теплового расчета сцепления:

![]() , м;(1.20)

, м;(1.20)

где Sд – толщина дисков, м.

![]() м;

м;

![]() кг;

кг;

,С°

,С°

Допустимый нагрев нажимного диска – [DТ] = 10 – 15° С.

- Расчёт привода сцепления

- Расчёт коробки передач

- Определение основных параметров коробки передач

- Расчёт зубчатых колёс коробки передач на прочность

- Расчёт синхронизаторов

- Расчёт карданного вала

- Расчёт крестовины карданного шарнира

- Расчет вилки карданного шарнира

- Расчет подшипников карданного шарнира

- Расчёт главных передач

- Расчёт дифференциала

- Расчёт полуосей

Актуально о транспорте

Расчет грузопотоков и вагонопотоков в промышленном узле

Годовой грузопоток промышленных предприятий в промышленном узле определяется по годовому выпуску продукции и расходным коэффициентам. Годовой грузопоток по прибытию и отправлению рассчитывается по формуле Гi = К п (о) ∙ П, (1) где Гi.– годовой грузопоток i-го груза, млн. т. в год; Кп(о) – рас ...

Основные

принципы

организации

движения

На железных дорогах России действуют следующие важнейшие принципы организации движения; работа станций (прием, отправление и пропуск поездов, формирование и расформирование составов, погрузка и выгрузка, посадка и высадка пассажиров) на основе научно обоснованных технологических нормативов, разраб ...

Проектирование специального оборудования

В данном дипломном проекте в качестве специального технологического оборудования разрабатывается стенд для разборки и сборки переднего моста, который позволяет облегчить и ускорить проведение этих операций. Стенд представляет собой станину рамной конструкции, собранную из швеллеров, скрепленных сва ...

Разделы

- Главная

- Пассажирские станции

- Водный транспорт

- Электрооборудование автомобилей

- Машины для земляных работ

- Сортировочная станция

- История ПДД

- Транспорт